在制藥、食品添加劑及電子化學品等特殊領域,?無鐵硫酸鋁?因其低雜質、高純度的特性,成為關鍵原料。 然而,要滿足GMP(藥品生產質量管理規范)、ISO等國際高純標準,無鐵硫酸鋁廠家需從原料控制、生產環境、工藝優化到質量檢測構建全流程管控體系。本文將從五大核心環節解析無鐵硫酸鋁廠家如何實現高純標準達標。

然而,要滿足GMP(藥品生產質量管理規范)、ISO等國際高純標準,無鐵硫酸鋁廠家需從原料控制、生產環境、工藝優化到質量檢測構建全流程管控體系。本文將從五大核心環節解析無鐵硫酸鋁廠家如何實現高純標準達標。

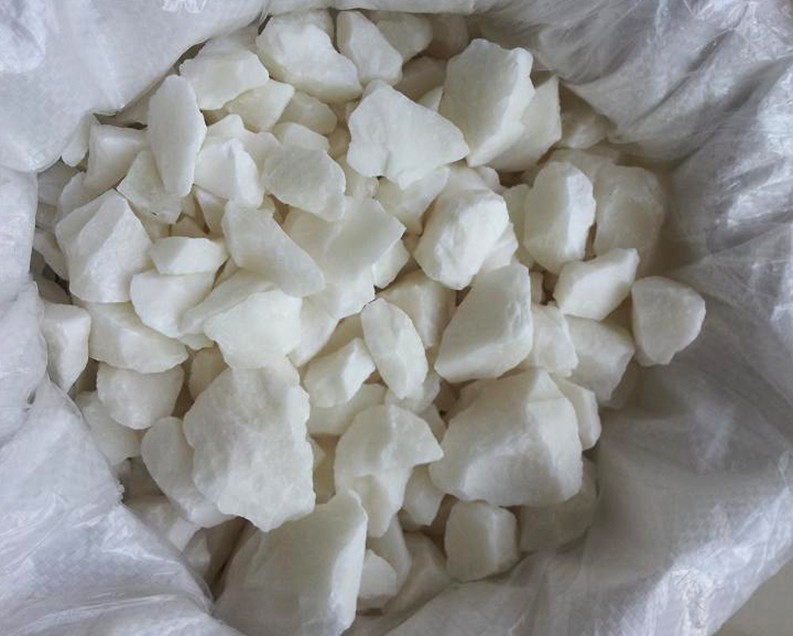

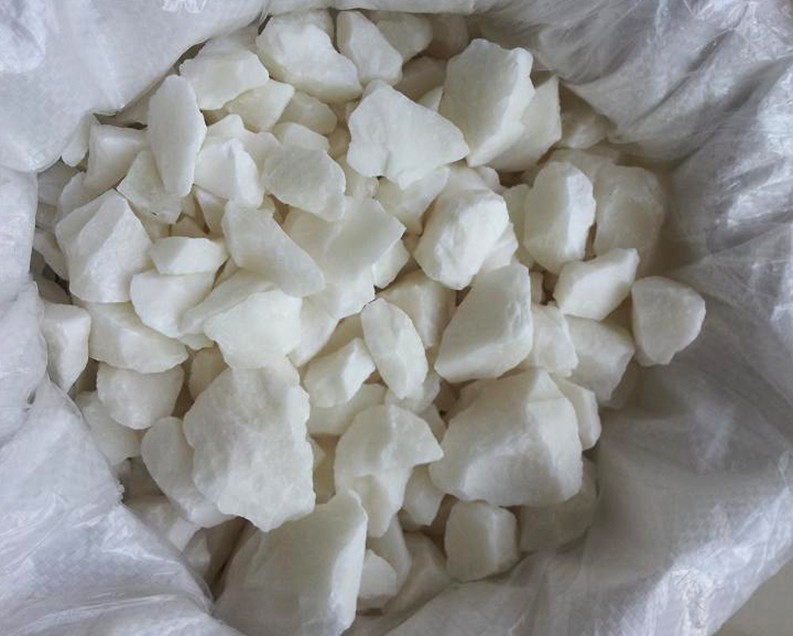

一、原料選擇

無鐵硫酸鋁的純度直接取決于原料質量,廠家需建立嚴格的原料篩選與預處理機制:

?1.鋁源純度要求?:優先選用高純度氫氧化鋁或氧化鋁,避免使用含鐵、硅等雜質的工業級原料。

?2.硫酸品質控制?:采用電子級硫酸或試劑級硫酸,減少重金屬及有機物污染。部分廠家引入離子交換樹脂對硫酸進行深度凈化,進一步降低雜質含量。

?3.預處理工藝?:對鋁源進行酸洗、水洗或煅燒預處理,去除表面吸附的鐵、鈣等雜質。例如,通過高溫煅燒可使氧化鋁表面雜質揮發,提升原料基礎純度。

二、生產環境

高純無鐵硫酸鋁的生產需在潔凈環境中完成,以避免空氣、設備或人員引入污染:

?1.潔凈車間分級?:按照GMP標準建設D級或更高潔凈度的生產車間,配備有效空氣過濾系統,確保空氣中顆粒物濃度≤350萬/m3。

?2.密閉化生產流程?:采用全封閉管道輸送原料與中間體,減少人工接觸。例如,從鋁源溶解到結晶、干燥的全過程均在密閉反應釜與管道中完成,避免敞口操作導致的二次污染。

?3.設備材質選擇?:與物料接觸的設備均采用316L不銹鋼或聚四氟乙烯材質,防止鐵離子析出。部分廠家對設備內壁進行拋光處理,降低雜質吸附風險。

三、工藝優化

無鐵硫酸鋁的合成工藝需嚴格調控溫度、pH值及反應時間,以控制副反應與雜質生成:

?1.低溫反應控制?:在鋁源與硫酸的中和反應中,將溫度控制在40-60℃,避免高溫導致鐵離子溶解度升高或硫酸鋁分解。例如,通過夾套循環冷卻系統實現溫度準確調控,波動范圍≤±2℃。

?2.pH值動態監測?:使用在線pH計實時監測反應體系酸堿度,確保pH值穩定在1.5-2.5范圍內。pH過高易生成氫氧化鋁沉淀,過低則可能引入過量硫酸根雜質。

?3.結晶工藝優化?:采用冷卻結晶或蒸發結晶技術時,通過控制降溫速率或蒸發速率,獲得粒徑均勻、純度高的硫酸鋁晶體。部分廠家引入超聲波輔助結晶技術,進一步減少晶體包裹雜質。

?4.純化與洗滌工藝?:對結晶產物進行多次純水洗滌,去除表面吸附的硫酸根、氯離子等可溶性雜質。洗滌水需采用去離子水,且洗滌次數≥3次,確保雜質殘留量達標。

四、質量檢測

高純無鐵硫酸鋁的檢測需覆蓋主成分、雜質及微生物指標,廠家需配備高精度檢測設備與標準化流程:

?1.主成分檢測?:采用滴定法或ICP-OES測定硫酸鋁含量,確保主成分純度≥99.5%。

?2.重金屬雜質檢測?:使用ICP-MS檢測鐵、鉛、砷等重金屬含量,鐵含量需≤0.0005%,其他重金屬總和≤0.001%。

?3.微生物限度檢測?:按照GMP要求對產品進行菌落總數、大腸桿菌及致病菌檢測,確保微生物指標符合藥典標準。

?4.顆粒度與形貌分析?:通過激光粒度儀與掃描電子顯微鏡分析晶體粒徑分布與表面形貌,優化工藝參數以提升產品均勻性。

五、持續改進

滿足高純標準需廠家建立持續改進機制,并通過外部認證與行業協作提升管理水平:

?1.體系認證?:通過ISO 9001(質量管理體系)、ISO 14001(環境管理體系)及GMP認證,將高純標準要求融入日常管理流程。

2.?供應商管理?:對鋁源、硫酸等關鍵原料供應商實施定期審計與質量追溯,確保供應鏈穩定性。部分廠家建立供應商黑名單制度,淘汰不合格供應商。

?3.行業技術交流?:參與行業協會或標準制定組織,共享高純產品生產經驗與技術趨勢。

無鐵硫酸鋁廠家要滿足GMP等高純標準,需從原料選擇、生產環境、工藝控制、質量檢測到持續改進構建全鏈條管控體系。通過密閉化生產、低溫反應、高精度檢測及體系認證等手段,廠家可實現產品純度≥99.5%、鐵含量≤0.0005%的指標,為制藥、電子等特殊行業提供可靠原料。未來,隨著分析檢測技術與生產工藝的持續創新,無鐵硫酸鋁的高純化水平將進一步提升,助力下游行業高質量發展。

然而,要滿足GMP(藥品生產質量管理規范)、ISO等國際高純標準,無鐵硫酸鋁廠家需從原料控制、生產環境、工藝優化到質量檢測構建全流程管控體系。本文將從五大核心環節解析無鐵硫酸鋁廠家如何實現高純標準達標。

然而,要滿足GMP(藥品生產質量管理規范)、ISO等國際高純標準,無鐵硫酸鋁廠家需從原料控制、生產環境、工藝優化到質量檢測構建全流程管控體系。本文將從五大核心環節解析無鐵硫酸鋁廠家如何實現高純標準達標。